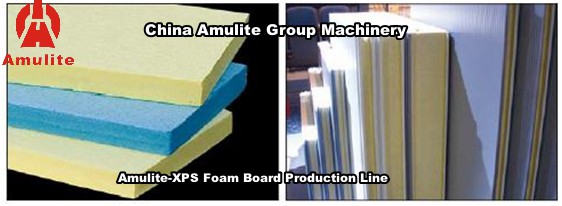

Amulite CO2 XPS フォームボード生産ライン

簡単な説明:

I.技術紹介

まず、対称XPS材料を核剤やカラーバッチなどの他の補助材料と混合します。次に、それらを真空フィーダーによって自動的にグレードI押出機のホッパーに入れます。第三に、対称に設計された特別なスクリューによって樹脂を溶解および可塑化し、同時に高圧によって発泡剤を注入して混合します。第四に、それらをグレードII押出システムに入れて混合し、圧力を加えて再び冷却し、ボード用の特別な金型で発泡ボードを押し出し、次に冷却してボードを冷却して成形する。第五に、ボードを冷却して成形する。ボードをグレード I ドローオフ システムに置き、輸送ロールによってボードをグレード II ドローオフ システムに輸送します。第六に、設定された長さに従って両側の廃刃バイソーを切断し、横切断を仕上げる。最初のステップ、スタッキングと保管。

製品の詳細

製品タグ

電力ユニット:

メインモーター Beide ブランド (Siemens Standard Motors Ltd)

トランスデューサー Danfoss または Siemens ブランド

AC コンタクタ Siemens または Schneider ブランド 温度コントローラ メーター Omron ブランドまたは Fuji ブランド 電圧 380V、50HZ

AM-XPS75P/200CO2XPSフォームボード生産ライン

私。技術al 導入

まず、XPS 材料を核剤やカラーバッチなどの他の補助材料と対称的に配合します。次に、真空フィーダーによってグレード I 押出機のホッパーに自動的に投入されます。第三に、対称的に設計された特別に設計されたスクリューによって樹脂を溶融および可塑化し、同時に発泡剤を高圧で注入し、溶融した樹脂と混合します。第四に、それらをグレードII押出システムに入れて溶融、混合、圧力を加え、再び冷却し、ボード用の特別な金型によって発泡ボードを押し出し、次に冷却成形装置によってボードを冷却して成形する;第五に、ボードをグレードIの絞りに入れる。システムから外して輸送する

輸送ロールによるグレード II ドローオフ システムへの投入。6番目に、廃棄エッジを切断します。

設定された長さに応じて両面切断と仕上げ横切断の鋸;最後のステップは、積み重ねて保管することです。

II.メイン 材料

1> XPS樹脂

2>発泡剤&補助泡剤 3>核剤

4> カラーバッチ

5> その他の補助資料

注: 契約締結後、当社はお客様に材料の処方、材料の種類、および関連する技術文書を提供します。

機械部品

1> プラスチックミキサー 1 セット

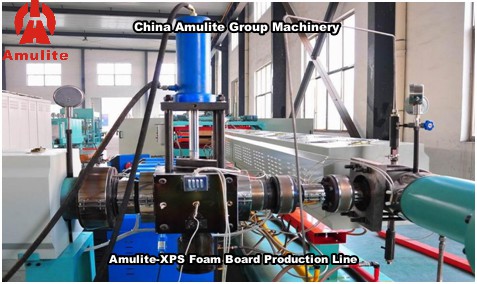

2> グレード I 押出システム 1 セット

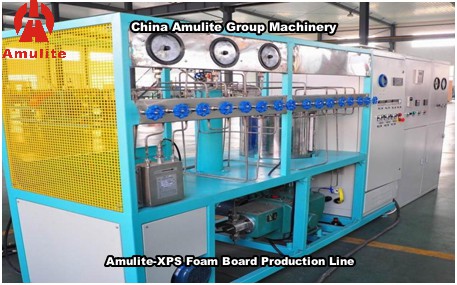

3>CO2泡剤注入システム 1 セット 4> 泡剤注入補助システム 1 セット 5> CO2フローショーシステム 1式 6> HCFC 泡剤注入システム 1式 7> 自動ネット交換システム 1式

8> グレード II 押出システム 1 セット

9> 押出ダイヘッド 1 セット

10> キャリブレーションおよびドローオフシステム 1 セット

11> トランスミッションおよび冷却システム 1 セット

12> グレード II ドローオフ システム 1 セット

13> 縦断裁システム 1セット

14> 水平切断システム 1 セット

AM-75P/200CO2XPS発泡基板生産ライン

1.餌やり システム

2.AM75/44ツインスクリュー 押出機 1 セット

3.CO2泡剤注入システム1 セット

4.発泡助剤 注射 システム 1セット

5.フロン泡剤注入システム1 セット

6.CO2流れ 見せる システム 1セット

7。自動 ネット交換 システム 1セット

8.グレード II 押し出し システム 1 セット

9.押し出し 死ぬ 頭 1セット

10.キャリブレーションおよびドローオフ システム 1 セット

11.トランスミッションおよび冷却システム 1 セット

12.グレード II 引き出し システム 1セット

13.縦方向 切断 システム 1セット

14.水平 切断 システム 1セット

15> 横方向 切断 システム 1セット

15.電力単位

XPS発泡ボードのリサイクルおよびペレタイザー機

モデル AM-XPS-JR100B

1> XPS フォームボード クラッシャー デバイス 1セット

2> シングルスクリュー可塑化と 押し出し デバイス 1セット

3> フィルター ネットチェンジ デバイス 1 セット

4> 冷却 タンク 1セット

5> 切断 ペレット 機械 1セット

注:上記の発泡剤の割合は参考用であり、実際のデータは原材料と市場の需要に応じて調整されます。